金屬管道是指用于傳輸、儲(chǔ)存和分配液體、氣體或其他物質(zhì)的管道系統(tǒng)��,其應(yīng)用場(chǎng)景廣泛����,包括工業(yè)、建筑�、石油化工、交通運(yùn)輸?shù)阮I(lǐng)域�����。為了確保金屬管道的質(zhì)量和安全性��,需要進(jìn)行一系列的檢測(cè)���。下面將詳細(xì)介紹金屬管道檢測(cè)的目的、意義以及相關(guān)方法和技術(shù)�����。

材料檢測(cè)

材料檢測(cè)是金屬管道檢測(cè)的第一步�����,主要包括以下項(xiàng)目:

(1)化學(xué)成分檢測(cè):檢測(cè)金屬管道材料的化學(xué)成分是否符合標(biāo)準(zhǔn)要求��,如鐵�、碳、硅等元素的含量是否在標(biāo)準(zhǔn)范圍內(nèi)�����。

?���。?)力學(xué)性能檢測(cè):檢測(cè)金屬管道材料的力學(xué)性能是否符合標(biāo)準(zhǔn)要求,如抗拉強(qiáng)度��、屈服強(qiáng)度�、延伸率等。

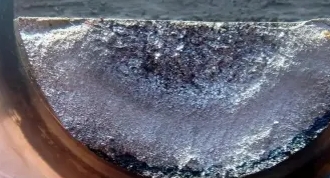

?��。?)表面質(zhì)量檢測(cè):檢測(cè)金屬管道材料的表面質(zhì)量是否符合標(biāo)準(zhǔn)要求����,如表面是否有劃痕��、氣孔�、裂紋等缺陷�����。

無(wú)損檢測(cè)

無(wú)損檢測(cè)是指在不損害金屬管道材料的情況下���,對(duì)其進(jìn)行內(nèi)部或外部缺陷的檢測(cè)。常用的無(wú)損檢測(cè)方法包括以下幾種:

?��。?)X射線(xiàn)檢測(cè):利用X射線(xiàn)穿透物體時(shí)產(chǎn)生的陰影來(lái)檢測(cè)內(nèi)部缺陷��,如氣孔���、裂紋等�。

(2)超聲波檢測(cè):利用超聲波在物體內(nèi)部反射和傳播時(shí)產(chǎn)生的波形變化來(lái)檢測(cè)內(nèi)部缺陷�,如裂紋、夾雜等����。

(3)磁粉檢測(cè):利用磁粉在物體表面附著的程度來(lái)檢測(cè)表面缺陷�,如裂紋、氣孔等�。

?����。?)渦流檢測(cè):利用渦流效應(yīng)來(lái)檢測(cè)內(nèi)部缺陷�����,如裂紋�、夾雜等���。

壓力試驗(yàn)

壓力試驗(yàn)是金屬管道檢測(cè)中一項(xiàng)重要的試驗(yàn)�,主要用于評(píng)估金屬管道的承壓能力和耐久性����。常用的壓力試驗(yàn)方法包括以下幾種:

(1)水壓試驗(yàn):將水注入金屬管道內(nèi)部�,測(cè)試其承壓能力和耐久性。

?����。?)氣壓試驗(yàn):將氣體注入金屬管道內(nèi)部�����,測(cè)試其承壓能力和耐久性。

?���。?)爆破試驗(yàn):將爆炸產(chǎn)生的沖擊波傳入金屬管道內(nèi)部,測(cè)試其承壓能力和耐久性�����。

綜合檢測(cè)

綜合檢測(cè)是指對(duì)金屬管道進(jìn)行多種檢測(cè)方法的綜合評(píng)估���,以確保其質(zhì)量和安全性����。常用的綜合檢測(cè)方法包括以下幾種:

?����。?)X射線(xiàn)實(shí)時(shí)成像檢測(cè):通過(guò)X射線(xiàn)實(shí)時(shí)成像技術(shù)�,對(duì)金屬管道內(nèi)部或外部缺陷進(jìn)行實(shí)時(shí)成像��,以確定缺陷的位置和大小����。

?���。?)超聲波顯微檢測(cè):通過(guò)超聲波顯微技術(shù)�,對(duì)金屬管道內(nèi)部或外部缺陷進(jìn)行顯微成像,以確定缺陷的位置和大小���。

?。?)磁粉檢測(cè)+渦流檢測(cè):通過(guò)磁粉檢測(cè)和渦流檢測(cè)相結(jié)合的方法��,對(duì)金屬管道內(nèi)部或外部缺陷進(jìn)行綜合評(píng)估�����。